当前正在开发的聚变装置给磁体设计者带来了若干挑战。其中一个挑战在于电绝缘系统,它必须能够承受极端温度、巨大的剪切和压应力、高工作电压以及高水平的入射辐射。为了满足对更高性能绝缘系统的需求,Composite Technology Development公司开发了CTD-403,这是一种氰酸酯树脂,具有更强的耐辐射性、易于加工和制造、低吸湿特性,以及在低温和高温下均具有高机械和电气强度。研究人员对CTD-403/S2玻璃复合材料绝缘的吸湿趋势进行了研究。同时探讨了湿度暴露对层间剪切强度、压缩强度、介电强度和玻璃化转变温度的影响。研究观察到绝缘材料的饱和水平随老化环境相对湿度的增加而上升。在室温低于97%相对湿度的暴露条件下,材料呈现菲克扩散行为;而在高温条件下则表现出非菲克扩散行为。暴露6个月后的饱和水平低于典型的环氧基绝缘系统,平均增重率为0.5%。随着湿度暴露和吸湿量的增加,材料的机械和电气性能出现下降。层间剪切强度在6个月暴露后平均保持率为75%。压缩强度在室温暴露6个月后未见下降,在75摄氏度/79%相对湿度条件下保持率超过90%。所有试样在室温暴露6个月后平均介电强度为98.6千伏/毫米,保持率超过90%。

一、引言

01.绝缘要求

准极向仿星器及其他计划中的聚变装置的设计,要求磁体建造中所使用的电绝缘系统能够可靠承受各种具有挑战性的运行条件。聚变磁体绝缘的要求包括:能够承受极端温度、巨大的剪切与压应力、高工作电压以及高水平的入射辐射。

聚变磁体内部的主要机械应力是压应力,通常维持在300至500兆帕。在某些情况下也会产生剪切应力,但通常控制在60兆帕或以下。磁体绝缘在暴露于高水平辐射和机械应力后,还必须在其整个寿命期内保持电气完整性。

所有准极向仿星器模块线圈均采用带有内部水冷管路的柔性铜导体绕制。这些线圈最初设计在零下40摄氏度至65摄氏度之间运行,但如果绝缘系统能够承受更高温度,则可在高达100摄氏度的条件下运行。导体设计提升了装置的热性能,但内部水冷却系统的存在要求绝缘材料还必须耐湿防潮,这进一步增加了对电绝缘系统的要求。

02.环氧树脂与氰酸酯基绝缘系统对比

为满足对更高性能绝缘系统的需求,Composite Technology Development公司开发了CTD-403,这是一种氰酸酯树脂,具有更强的耐辐射性、易于加工和制造、低吸湿特性,以及在低温和高温下均具有高机械和电气强度。

环氧聚合物已广泛用于许多重要领域,如粘合剂、增强塑料、绝缘材料以及作为先进复合材料的基体,但由于其相对较高的介电损耗和较强的吸湿倾向,不适用于水冷聚变磁体。吸湿会从物理上削弱聚合物,也可能对其产生化学侵蚀。研究还表明,环氧树脂在暴露于高水平辐射时性能会下降至不可接受的程度,特别是考虑到下一代聚变装置所设想的辐射剂量水平。此外,环氧绝缘材料的玻璃化转变温度过低,通常运行温度仅为50至65摄氏度。

CTD-403是一种热固性树脂,与典型的环氧基绝缘材料相比,在低温和高温下表现出更高的强度和韧性。CTD-403还具有高介电击穿强度、优异的耐辐射性、高玻璃化转变温度,以及对金属和玻璃纤维都非常良好的粘附性。CTD-403还具有更低的粘度和更长的适用期,这使得浸渍温度可以更低,并为磁体制造商提供了更大的灵活性。

03.研究范围

本研究重点关注湿度暴露对CTD-403树脂的影响。研究人员使用三种恒湿条件来研究老化效应,同时也研究了一种高温条件。使用了三种试样类型:纯树脂板、S2玻璃增强复合材料以及铜/绝缘粘接测试试样。涉及铜层压板的试样用于测试CTD-403与磁体系统中使用的铜线圈的粘接能力。纯树脂板用于确定CTD-403在整个测试期间吸湿量。研究人员在为期6个月的老化期内研究了吸湿趋势,并在老化过程中的五个不同时期评估了其机械和电气性能。

展开全文二、实验部分

01.材料

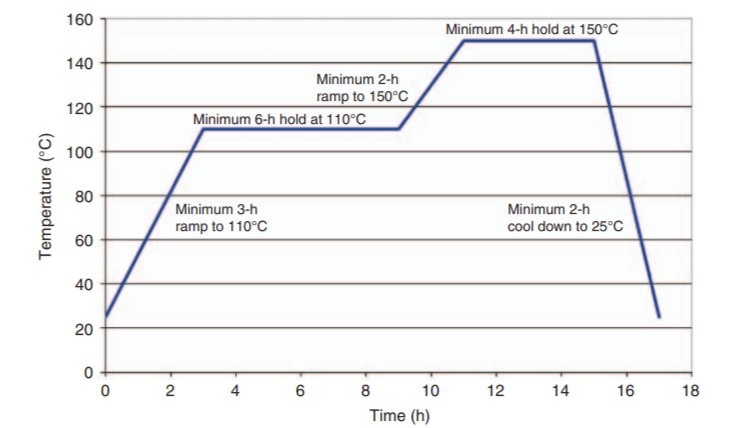

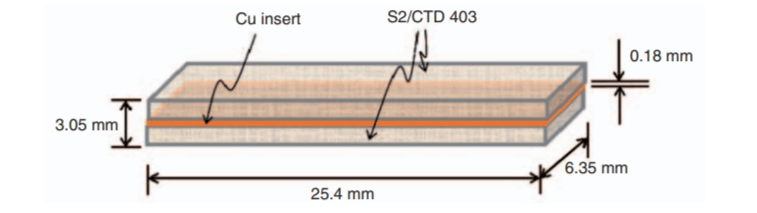

复合材料绝缘试样的制备过程如下:将S2玻璃纤维层置于密闭模具中,在低于200毫托的真空压力下于50摄氏度环境中预处理至少3小时。对玻璃纤维增强材料进行此次初始烘烤,旨在排出模具及织物内的所有空气。随后,将CTD-403树脂在50摄氏度下真空脱气45至60分钟。脱气后的树脂被注入模具以浸渍编织织物。真空压力浸渍工艺完成后,层压板在峰值温度150摄氏度下固化4小时。铜/绝缘试样在S2玻璃纤维层中心位置放置了一片厚度为0.18毫米的铜箔。

图1:CTD-403的固化温度曲线

图2:铜/绝缘复合材料试样

图3:恒定相对湿度老化。

02.实验方法

本研究采用ASTM E 104-02(通过水溶液维持恒定相对湿度的标准规程)及ASTM D5229/D 522M-92(聚合物基复合材料吸湿性能及平衡调节的标准试验方法),以产生已知相对湿度的环境。该方法建议使用与过量固相特定盐接触的饱和水溶液,在密封老化瓶中维持恒定的相对湿度。采用一加仑广口玻璃瓶,配以橡胶垫圈和卡扣式瓶盖,将试样暴露于恒定湿度环境中。设计了一个带孔平台安装在瓶内,用于放置试样。该平台使用硅胶密封胶固定在瓶内,位置距瓶底约四分之一高度。图3展示了室温老化环境。

香港星云先进技术有限公司(NAT)是Composite Technology Development(CTD)代理商,我们为客户提供(高性能树脂(环氧树脂、氰酸酯等)、尖端复合材料、压力容器)产品。

研究设置了三种相对湿度条件:79%、85%和97%。这些条件的选择依据ASTM标准,分别推荐使用氯化铵、氯化钾和硫酸钾在室温下产生相应的相对湿度环境。使用蒸馏水制备饱和盐溶液。第四个老化瓶置于75摄氏度、相对湿度79%的烘箱中。每个瓶子均使用湿度计进行监测,以确保在整个6个月的老化期间湿度水平准确。

试样在10天、1个月、2个月、4个月和6个月的时间点取出。每个老化周期记录每个试样的重量增加量。并在五个老化周期分别进行短梁剪切、介电、动态力学分析和压缩测试。

03.重量增加

湿度引起的性能退化往往与聚合物基体吸收水分的程度密切相关。对于大多数实际应用,含水量百分比的变化可以通过重量法测量,即测量聚合物试样重量或质量的变化。其计算公式如下:

其中,w 是材料在任意时间 t 时的重量或质量,wd 是干燥材料的重量或质量。

04.短梁剪切

对复合材料绝缘试样及铜/绝缘试样进行了短梁剪切测试。将取出的试样加工成约 28 × 6.35 × 6.35 立方毫米的尺寸。在测试前后均使用千分尺测量机加工后的试样尺寸,以获得更准确的表观层间剪切强度结果。短梁剪切测试依据 ASTM D2344 标准在 25 摄氏度下进行。

05.压缩测试

对尺寸为 6.35 × 6.35 × 3.2 立方毫米的复合材料绝缘试样进行了压缩测试。测试在 25 摄氏度下进行,将试样置于两压板之间,沿厚度方向施加机械载荷。压缩测试依据 ASTM D2344/D2344M-00e1 标准执行。

06.介电击穿测试

采用圆片状复合材料绝缘试样,依据改良自 ASTM D149-81 和 ASTM D3755-79 的方法,测量复合材料绝缘试样的介电击穿强度。测试在 25 摄氏度下进行,试样浸没在绝缘液中。将试样置于两个电极之间,施加电压直至发生介电击穿。

07.动态力学分析测试

使用尺寸为 55.9 × 12.7 × 3.2 立方毫米的纯树脂试样进行动态力学分析测试。该测试用于表征纯树脂试样在 25 摄氏度至 300 摄氏度范围内的模量随温度变化的函数关系,提供描述材料粘弹性随温度变化的数据,并确定其玻璃化转变温度。测试采用应变控制测量技术,振幅为 15 毫米,加热速率为 4 摄氏度/分钟,并保持 0.01 牛的预载力。

08.重量增加模型

菲克第二定律可用于描述扩散系数为常数的经典极限扩散情况。该定律假设水在浓度梯度驱动下渗入材料。对于厚度为 h 的无限大平板的一维扩散情况,其方程如下:

其中,M 为水分浓度,t 为时间,x 为空间变量。当水分传输完全由扩散控制时,即与降解、分子弛豫或固化不足等相关的扩散机制不起作用时,水分向玻璃聚合物的扩散通常遵循该定律。

扩散系数通常表现出温度依赖性,遵循由以下公式给出的阿伦尼乌斯关系:

其中,D0为指前因子,A0为扩散活化能,R为通用气体常数,T为以绝对温标测量的温度。

在吸湿初始阶段,当 Mt / M1 < 1/2 且假设扩散系数D为常数时,可由以下公式近似表示:

公式可进一步简化为:

这种表示法较为便利,因为k代表了水分吸收量随时间的平方根变化曲线的初始斜率,从而可以计算扩散系数D。由此可明确求解扩散系数如下:

其中,D为扩散系数,h为试样厚度,k为扩散曲线的初始线性段斜率,M1为平衡时的吸湿量,与时间无关。

若用于测定扩散系数的试样为有限尺寸,可依据文献对边缘扩散效应进行如下修正:

其中,h 为试样厚度,L 为试样长度,w 为试样宽度。

Shen 与 Springer 学者将完整的湿度-时间扩散曲线简化为如下形式:

三、结果与讨论

01.吸湿性能

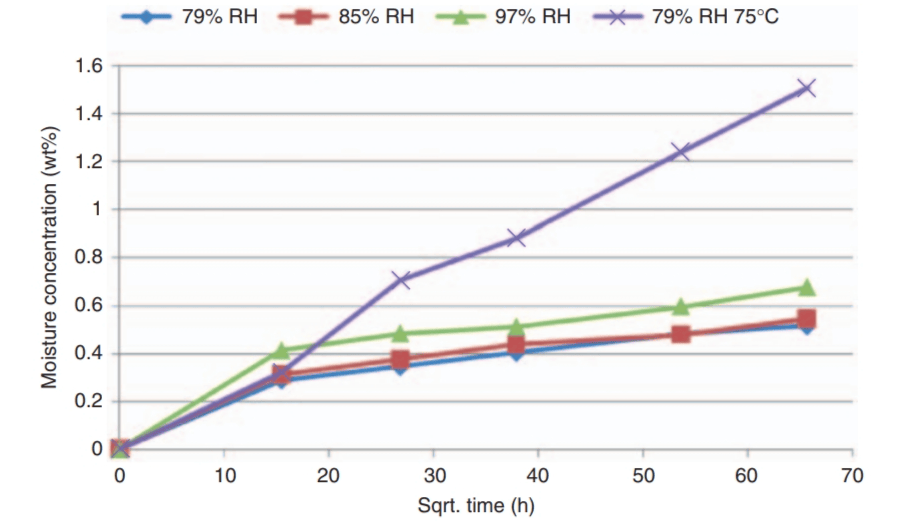

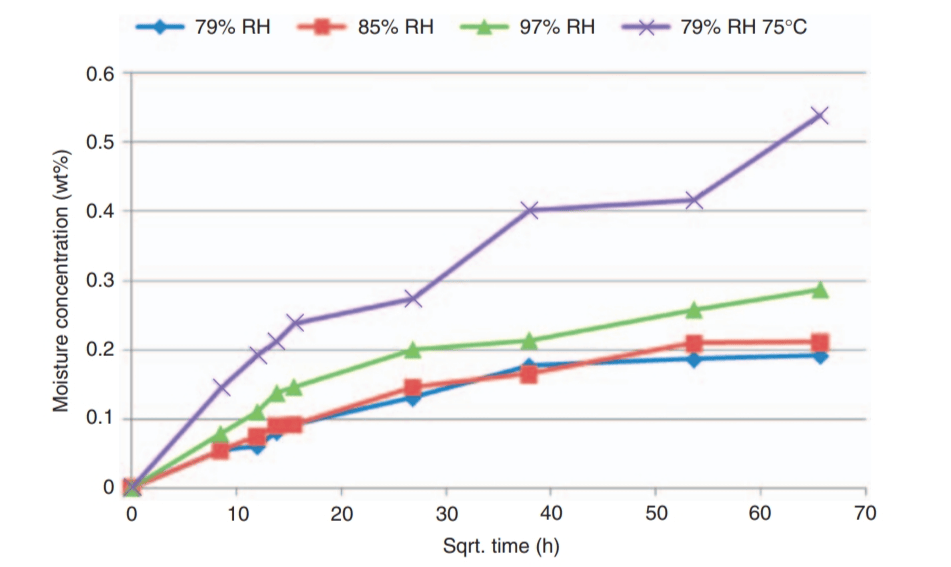

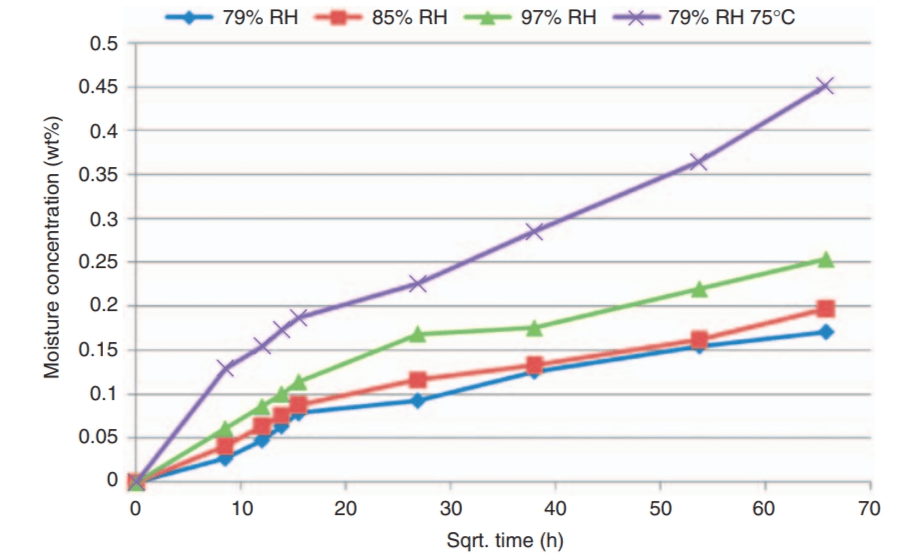

图4、图5和图6分别展示了纯树脂、S2玻璃纤维增强复合材料以及带铜界面的S2玻璃纤维复合材料的吸湿曲线。每个数据点代表四个独立试样重量变化的平均值。水分浓度百分比使用公式进行计算。扩散系数的计算则采用了公式。对于非菲克扩散行为,由于未达到饱和点,因此将4300小时调理后的水分浓度用作M1值。

图4:纯树脂吸湿曲线。该曲线对比了三种湿度水平对氰酸酯纯树脂试样增重的影响。

图5:S2玻璃纤维增强复合材料吸湿曲线。该曲线对比了三种湿度水平对CTD-403/S2玻璃纤维复合材料试样增重的影响。

图6:铜/绝缘复合材料吸湿曲线。该曲线对比了三种湿度水平对带铜界面的CTD-403/S2玻璃纤维复合材料试样增重的影响。

暴露于更高湿度水平的试样,其吸湿量随时间推移而增加。多数试样在吸湿初期表现出菲克扩散行为。由于吸湿导致的重量增加与时间的平方根成正比,随后逐渐趋于饱和水平。在6个月的老化周期结束时,纯树脂试样在室温下的平均增重为0.58%。同期内,绝缘试样的平均增重为0.23%,铜/绝缘试样的平均增重为0.21%。

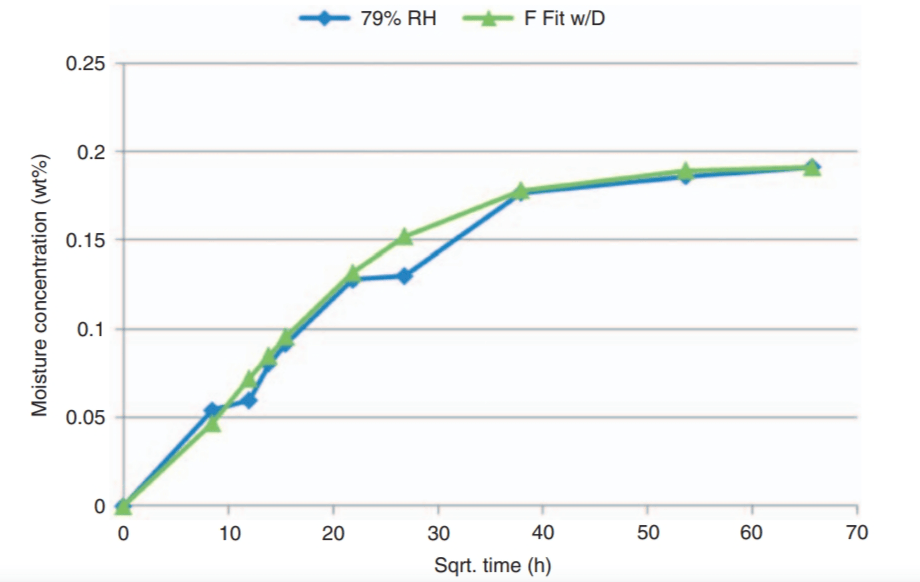

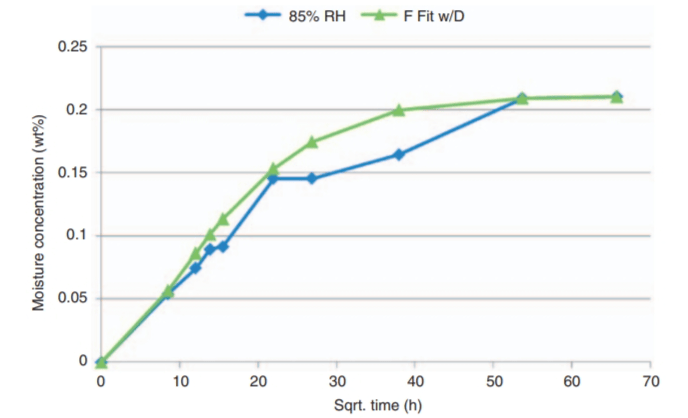

在相对湿度低于97%的条件下,吸湿趋势符合菲克扩散规律;而当相对湿度达到或超过97%时,根据公式拟合的曲线与菲克模型偏差大于2%。菲克吸湿曲线是使用计算得到的扩散系数、试样厚度及水分饱和水平生成的。图7至图9将菲克曲线与室温下CTD-403/S2玻璃纤维试样的实验观测吸湿曲线进行了对比。

图7:绝缘材料试样在79%相对湿度下的菲克曲线拟合。

图8:绝缘材料试样在85%相对湿度下的菲克曲线拟合。

图9:绝缘材料试样在97%相对湿度下的菲克曲线拟合

在高温条件下,所有三种相对湿度水平下的试样均表现出非菲克扩散行为。如图4至图6所示,其吸湿趋势显著增强。与典型环氧树脂配方1%至7%的增重率相比,本研究中观测到的吸湿百分比要低得多。

02.层间剪切强度

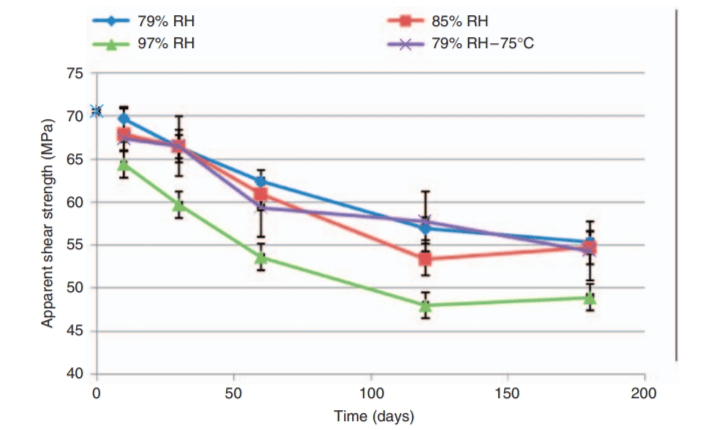

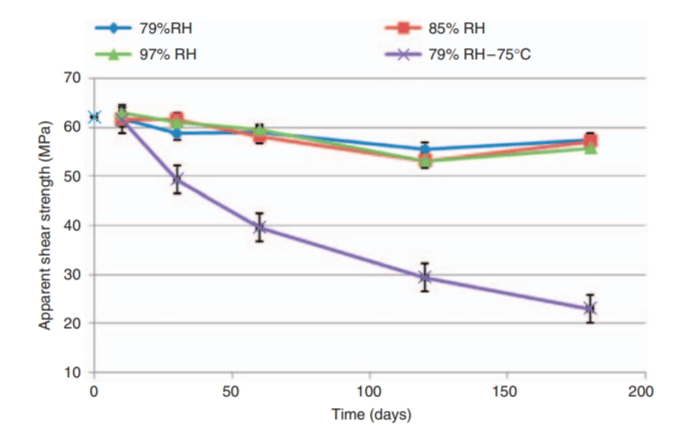

图10和图11分别展示了湿度和温度老化对绝缘试样及铜/绝缘试样层间剪切强度的影响。暴露前的强度值以纵轴上的单点表示,各试样组的标准差通过误差条显示。

图10:在室温和高温条件下老化的绝缘试样其层间剪切强度随时间(天数)的变化曲线。该曲线展示了高温对S2玻璃纤维/CTD-403绝缘试样层间剪切强度的影响。

图11:在室温和高温条件下老化的铜/绝缘试样其层间剪切强度随时间(天数)的变化曲线。该曲线展示了高温对带铜箔界面的S2玻璃纤维/CTD-403试样层间剪切强度的影响。

在室温条件下,两种试样的层间剪切强度均随时间和相对湿度增加而下降。高温条件对绝缘试样的影响较小。而铜/绝缘试样在高温下层间剪切强度显著下降,表明铜箔/基体界面发生失效。室温条件下铜/绝缘试样的强度保持率为92.5%,而高温(75摄氏度)老化后保持率仅为37%。

03.压缩强度

图12展示了四种老化条件下绝缘试样压缩强度平均值的结果:79%相对湿度、85%相对湿度、97%相对湿度及75摄氏度/79%相对湿度。暴露前的强度值以纵轴上的单点表示,各试样组的标准差通过误差条显示。室温条件下,压缩强度在实验离散范围内变化极小。在75摄氏度老化6个月后,试样压缩强度保持率仍高于90%。高温下压缩强度的下降是基体(树脂)降解的典型现象,该现象在后续的动态力学分析测试中也得到了验证。

图12:绝缘试样平均压缩强度随时间(天数)变化曲线。该图展示了四种不同环境条件对S2玻璃纤维/CTD-403复合材料压缩强度的老化影响。

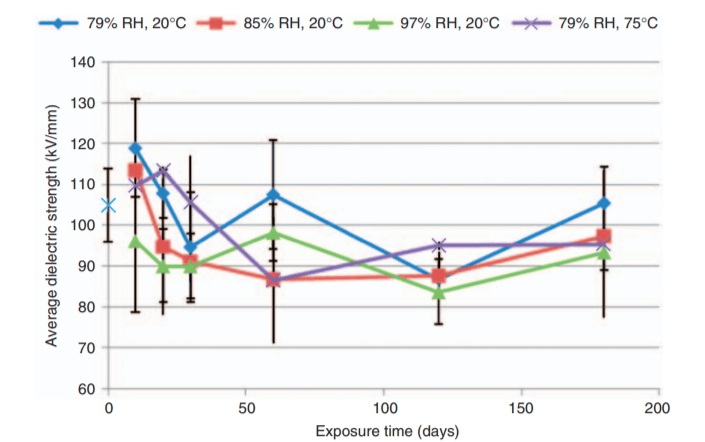

04.介电击穿测试

图13展示了长达6个月暴露期内湿度老化对平均介电强度的影响。在79%、85%和97%相对湿度条件下暴露6个月后,试样的介电强度保持率分别为99%、93%和90%。所有试样在室温老化6个月后平均介电强度达到98.6千伏/毫米。温度对绝缘材料介电强度的影响较小。在75摄氏度老化6个月的试样平均介电强度保持率为91%。

图13:绝缘试样平均介电强度变化曲线。该图展示了湿度/温度老化对CTD-403/S2玻璃纤维复合材料介电强度随暴露时间变化的影响。

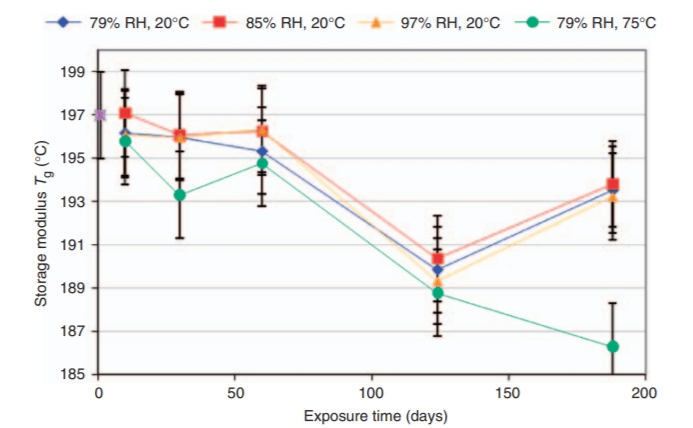

05.动态力学分析

图14展示了湿度老化对纯树脂玻璃化转变温度的影响。通常可采用两种方式基于动态力学分析数据定义玻璃化转变温度:储能模量-温度曲线的“拐点”是较为保守的估计方法,而损耗因子-温度曲线的峰值通常给出更高结果。由于玻璃化转变温度将用于工程设计以确定最高使用温度,因此采用保守估计更为妥当。研究观察到玻璃化转变温度随暴露时间和吸湿量增加而下降。在79%相对湿度/75摄氏度条件下老化4个月的试样,其储能模量拐点对应的玻璃化转变温度较79%相对湿度/室温试样额外降低约1摄氏度。在79%相对湿度/75摄氏度条件下暴露6个月后,最低玻璃化转变温度约为186摄氏度。而多数室温固化环氧树脂的玻璃化转变温度不超过50-60摄氏度。表1汇总了本研究的主要结果。

图14:平均玻璃化转变温度随暴露时间变化曲线。该图展示了纯树脂试样在湿度/温度暴露作用下玻璃化转变温度下降的情况。

四、结论

氰酸酯基树脂体系,特别是CTD-403,已被开发用于多种领域,包括聚变装置绝缘系统的改进。这类新型绝缘系统的研发重点在于加工制造便捷性、增强的耐辐射性、低吸湿性和尺寸稳定性,以及在低温和高温下的机械与电气强度。这些性能的提升已通过实验室测试与分析得到验证。为确认CTD-403在准极向仿星器中的具体应用适用性,研究人员开展了进一步研究。

本文总结了基于CTD-403的绝缘系统在潮湿环境及高温条件下的耐湿性、机械与电气性能,同时研究了老化对金属与玻璃纤维粘接特性的影响。经过6个月暴露测试,CTD-403/S2玻璃纤维绝缘系统表现出确保未来聚变磁体应用完整性所必需的机械与电气性能。该树脂的吸湿趋势也优于现有环氧基树脂体系。

本研究的主要发现如下:

(1)氰酸酯树脂的湿气扩散过程在初始阶段遵循菲克模式,但在暴露约两周后进入非菲克扩散阶段。试样吸湿量随相对湿度升高而增加,高温暴露也会导致吸湿加剧。含S2玻璃纤维的复合材料试样吸湿量低于纯树脂试样。室温试样平均增重0.58%,高温试样平均增重1%。

(2)绝缘试样较纯树脂试样表现出更优异的尺寸稳定性,因为S2玻璃纤维有效抑制了试样的膨胀。

(3)试样层间剪切强度随湿度升高而下降。高温条件对绝缘试样影响较小,但对铜/绝缘试样影响显著。该强度满足准极向仿星器的性能要求。

(4)绝缘试样的压缩强度随湿度暴露增加而下降,高温条件下也有所降低,但仍远高于性能需求。

(5)试样的介电强度主要受湿度暴露影响,温度影响较小。

(6)玻璃化转变温度主要受温度影响。在所有条件下暴露6个月后,最高使用温度均远高于150摄氏度的性能要求。

香港星云先进技术有限公司(NAT)是Composite Technology Development(CTD)代理商,采购(高性能树脂(环氧树脂、氰酸酯等)、尖端复合材料、压力容器)请立即联系我们。

编辑 |NAT

香港星云先进技术有限公司(NAT)

联系电话:13670158145(微信同号)

邮箱:li@fulinsujiao.com

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)