近年来,Composite Technology Development公司开创性地开发了适用于聚变能应用中超导及常规磁体绝缘的耐辐射氰酸酯基树脂。这些材料已展现出优异的耐辐射性、卓越的机械性能以及良好的加工特性。近期,一种氰酸酯/环氧树脂配方已获准用于ITER环形场线圈的制造。该产品命名为CTD-425,同时被选用于美国国家球形环实验装置中心柱的升级改造、德国文德尔施泰因7-X仿星器校正磁体的建造,并正被考虑用于英国在建的MAST装置升级项目。研究人员与普林斯顿等离子体物理实验室等单位密切合作,共同推进CTD-425在这些新应用中的性能认证。本文将探讨用于CTD-425在NSTX装置中应用认证的测试方法及理念,并阐述该认证程序对未来聚变及其他磁体系统的参考价值。

一、介绍

近年来,大型复杂超导与聚变装置磁体系统的设计与建造,推动了对性能更优异的复合材料绝缘系统的需求及相关技术的发展。当前有望采用这些新型绝缘系统的装置包括:正在法国建设的国际热核聚变实验堆,正在美国建设的国家球形环实验装置升级项目,以及正在英国建设的兆安球形托卡马克升级装置。上述所有装置对绝缘系统都提出了长期高耐辐射性或能在接近100摄氏度的低温及高温环境下保持结构机械性能的要求。

早期的复合材料绝缘系统主要采用热固性环氧树脂与玻璃纤维增强材料复合而成。然而,随着对更高耐辐射性和更高温度耐受能力需求的增长,Composite Technology Development公司开创性地将氰酸酯基绝缘系统应用于超导及聚变磁体。相关系统的研发已持续十余年,其中最早为这类应用开发的系统可追溯至2002至2003年间。自那时起,全氰酸酯体系的CTD-403以及环氧-氰酸酯混合体系的CTD-422已由该公司投入商业销售。这些材料已被用于科研、商业及医疗磁体应用,并作为汽车工业的高温粘合剂。

在聚变应用领域,氰酸酯绝缘材料最初是为聚变点火研究实验装置所开发,该装置预期将面临高达100兆戈瑞的极端辐射环境。尽管纯氰酸酯树脂体系展现出卓越的耐辐射性,但当前在建的大多数装置所受辐射剂量限值比该实验装置低一到两个数量级。针对这些应用,氰酸酯/环氧混合体系被证明具有实用价值。由于氰酸酯组分用量的减少,混合体系的成本得以降低。通过这种方式,绝缘系统在利用氰酸酯耐辐射性和高温性能优势的同时,保留了环氧树脂易于操作的特性,从而实现了成本优化。

由Composite Technology Development公司研发并已报道的混合氰酸酯/环氧体系之一是CTD-425。2010年6月,该材料已通过国际热核聚变实验堆国际组织的认证,获准用于其环向场线圈。近期为该装置进行的相关测试及材料供应情况已在其他文献中论述。

过去几年中,国家球形环实验装置升级项目、文德尔施泰因7-X仿星器及兆安球形托卡马克升级装置等项目的设计团队,开始关注CTD-425这类氰酸酯/环氧混合体系,以期通过其更高的温度耐受能力来实现更长脉冲运行。脉冲长度的延长及随之而来的高温持续时间增加,使得评估绝缘系统在高温下的性能变得更为重要。其中一个典型应用是国家球形环实验装置中心柱升级项目,这也正是本文研究工作的核心焦点。

二、材料与测试方法

普林斯顿等离子体物理实验室为国家球形环实验装置升级项目进行的分析表明,在装置整个运行周期内,线圈绝缘关键区域的剪切应力范围为22至25兆帕,相同位置的法向应力低于10兆帕,同时工作温度处于80至100摄氏度的高温区间。此外,在冷却过程或线圈不均匀受热时,绝缘层内可能产生拉伸应力,形成低水平的环向拉伸应力并伴有最小剪切分量。针对剪切工况,若导体与绝缘层间的粘接失效,需验证明显分层将仅发生于两种材料的结合界面,而绝缘材料本体仍保持完好。为解决这些具体问题,研究人员制定并实施了专项试样制备与测试方案。

展开全文01.材料

基于其已通过国际热核聚变实验堆认证、氰酸酯与环氧混合体系带来的可控成本以及预期良好的高温性能,CTD-425被选为满足国家球形环实验装置升级项目要求的候选树脂体系。该材料是一种混合氰酸酯/环氧树脂,可采用磁体工业常用的真空压力浸渍工艺进行加工,适用于线圈浸渍。

真空压力浸渍工艺通过在密闭磁体壳体内对干燥玻璃纤维增强材料抽真空,利用大气压力驱动低粘度树脂渗入纤维形成树脂基体/纤维增强绝缘系统。由于干燥玻璃纤维通常在绕制磁体前已包覆在导体上,树脂体系必须具有足够低的粘度,才能穿透线圈的曲折路径及导体间隙,实现纤维完全浸渍。本项目全程采用磁体建造常用的S-2玻璃纤维。

CTD-425在50至60摄氏度下进行加工,在50摄氏度时初始粘度低于60厘泊,能充分浸渍最紧密的线圈组。该材料的另一显著优势是在加工温度下具有超长操作时间,在50摄氏度下操作时间超过100小时,且在此时间段后粘度仍保持在140厘泊以下。这种延长的操作时间使磁体制造商能够轻松浸渍大型磁体,并在树脂混合后出现意外情况时提供安全余量,确保树脂在较长时间后仍可使用。

除由CTD-425/S-2玻璃编织布构成的主绝缘系统外,还采用底涂剂确保绝缘系统与铜导体的充分粘接。此前开发了一种氰酸酯基底涂剂CTD-450,用于增强氰酸酯及环氧树脂与铜的粘接性。该单组分低粘度树脂可通过刷涂、喷涂或擦拭方式轻松施加于铜或其他金属基材表面。底涂剂可进行半固化并与绝缘系统共固化,也可在浸渍主绝缘系统前在基材上完全固化。

通常聚合物体系与金属基材的最佳粘接需通过喷砂等方式对基材进行粗糙化处理。本工作中,将CTD-450施加于清洁喷砂的铜表面,固化后再引入CTD-425绝缘系统。研究发现底涂剂厚度在0.007至0.025毫米范围内可获得最佳粘接效果。材料加工性能参数见表1。

02.测试方法

由于国家球形环实验装置升级项目主要关注绝缘系统在高温下的性能,且CTD-425在室温及低温下的性能已有充分表征,本研究重点评估其在80至100摄氏度区间的性能。采用短梁剪切三点弯曲测试和厚度方向平拉测试两种方法进行评估。

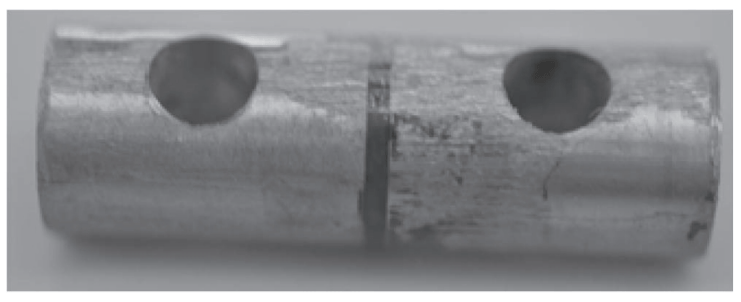

短梁剪切测试方法已被多次阐述,过去二十年间广泛用于评估复合材料绝缘材料的表观层间剪切强度,因其操作相对简便且试样制备简单。该测试虽非测定材料纯剪切性能的理想方法,但针对需要评估绝缘材料自身粘接性能及其与铜粘接剪切性能的需求,改进型短梁剪切试样被认为更适用。如图1所示,该改进试样在典型CTD-425/S2玻璃复合材料试样中心嵌入薄铜片,铜片经喷砂清洁并涂覆CTD-450底涂剂后,再进行CTD-425浸渍。对此类试样进行了静态与疲劳测试。

图1:改进型短梁剪切试样,CTD-425/S2玻璃复合材料试样中心置有薄铜片。

如引言所述,拉伸应力同样是装置中心柱关键区域的关注重点。因此,本项目还进行了厚度方向平拉测试,以评估绝缘系统在高温下的层间拉伸强度。绝缘系统在此模式下的拉伸应力非常规工况,故相关测试数据极为有限。

香港星云先进技术有限公司(NAT)是Composite Technology Development(CTD)代理商,我们为客户提供(高性能树脂(环氧树脂、氰酸酯等)、尖端复合材料、压力容器)产品。

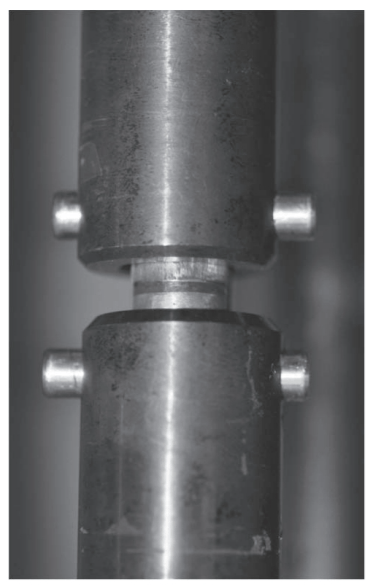

拉伸测试试样如图2所示,采用两个标称直径12.7毫米的铜质加载块,通过CTD-425/S2玻璃复合材料绝缘层在中心粘接而成。试样总长32.6毫米,复合材料层厚度1.14毫米。与短梁剪切试样类似,铜质粘接表面经喷砂清洁并涂覆CTD-450底涂剂后,采用真空压力浸渍工艺将标称纤维体积分数0.50的干燥玻璃织物用CTD-425浸渍。

图2:厚度方向层间拉伸试样,两端为铜质加载块,中心通过CTD-425/S2玻璃复合材料层粘接。

拉伸测试采用如图3所示的铰链型销轴连接方式,通过铜加载块上的通孔进行连接。所有测试均依据标准测试方法的相关参数执行。

图3:安装在拉伸加载夹具中的厚度方向层间拉伸试样。

三、测试结果

01.剪切测试

所有短梁剪切静态与疲劳测试均依据标准测试方法,在80摄氏度及100摄氏度下进行,这两个温度是线圈最严苛区域预期承受的最高工作温度。CTD-425复合材料的表观层间剪切强度与弯曲模量平均值见表二。表中数据为各温度下五次测试的平均值,所有测试均在目标温度范围内保温至少5分钟后进行。数据显示,在80至100摄氏度范围内,材料的剪切强度与弯曲模量基本保持不变。

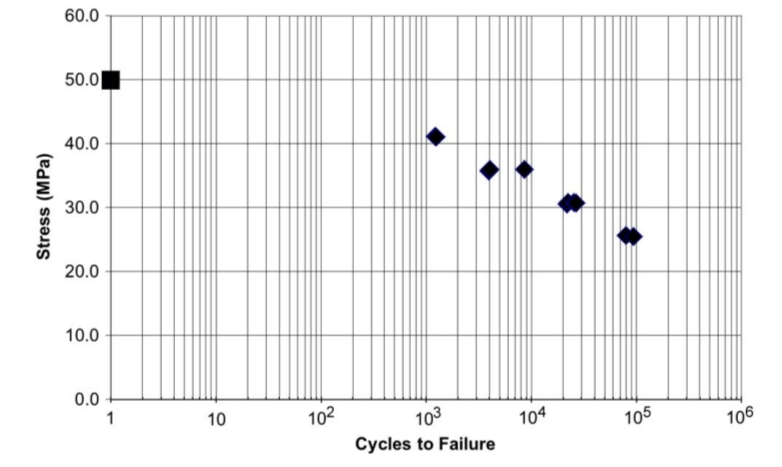

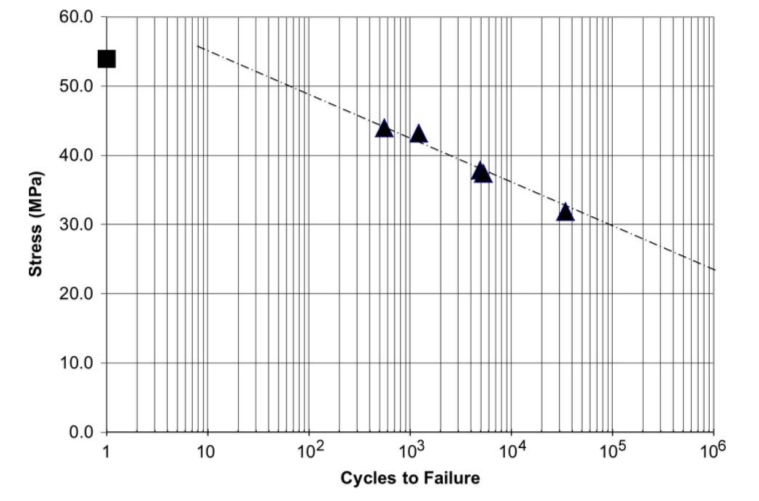

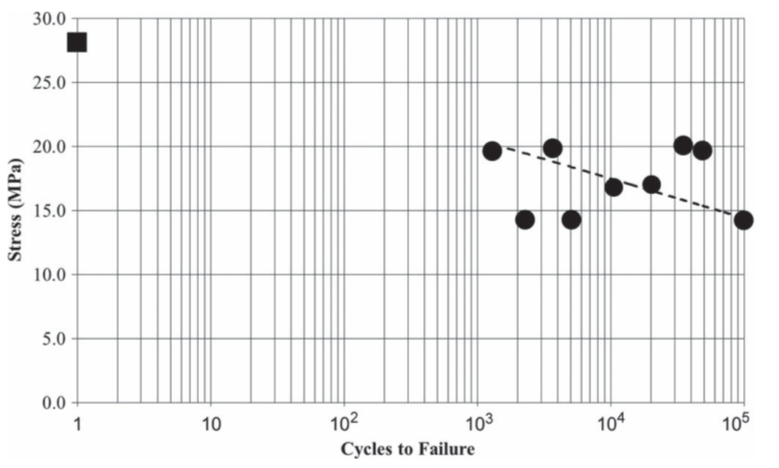

完成静态剪切测试后,对同类型CTD-425/S2玻璃试样在相同温度下进行疲劳测试,载荷设定为极限剪切强度的50%至80%。所有疲劳测试采用10赫兹频率及0.1的载荷比。测试结果见图4与图5。

图4:带一体化铜片的CTD-425/S-2玻璃复合材料在100摄氏度下的短梁剪切疲劳数据。平均静态剪切强度值以方形符号标示,疲劳测试结果以菱形符号标示。

图5:带一体化铜片的CTD-425/S-2玻璃复合材料在80摄氏度下的短梁剪切疲劳数据。平均静态剪切强度值以方形符号标示,疲劳测试结果以三角形符号标示。虚线表示疲劳趋势线的线性外推。

此项测试的最终目标是验证绝缘系统能在6万次循环后承受至少22兆帕应力而不发生失效或脱粘。如图所示,CTD-425在两个温度下均达到该目标,可承受约25兆帕剪切应力至少8万次循环。

由于试样数量有限,未能建立超过10的5次方循环的完整疲劳曲线。但在80摄氏度下,CTD-425/S2玻璃系统在达到极限应力60%的载荷水平下,可承受超过3.4万次循环后才失效。通过线性外推数据趋势线,可合理推断该绝缘系统在此温度下满足设计要求。

02.拉伸测试

根据分析,线圈绝缘层承受最大纯拉伸应力时的预估最高温度为50摄氏度。因此,所有平拉测试均在50摄氏度的温控箱内进行,测试前同样保持5分钟温度平衡时间。试样采用销轴/铰链结构夹持,通过附加铰链接头与球面座确保对中并防止偏心加载。CTD-425/S2玻璃结合CTD-450底涂剂的平均厚度方向拉伸强度为28兆帕,满足应用要求。

平拉测试的另一目标是验证铜与绝缘层间的粘接能在失效前保持完好,即失效发生在复合材料绝缘层内部。图6展示了典型的复合材料层间内聚失效模式,而非铜材粘接界面失效。

图6:平拉拉伸测试试样中复合材料内部典型的内聚失效形貌。

静态拉伸测试后,在50摄氏度下对平拉试样进行疲劳测试,结果见图7。疲劳测试在材料静态拉伸强度的50%、60%和70%载荷水平下进行。图中虚线所示的外推趋势线显示了CTD-425在拉伸载荷下的疲劳响应:即使在10的5次方次循环后仍保持约15兆帕拉伸强度,完全满足10兆帕的设计要求。

图7:带CTD-450底涂剂的CTD-425/S-2玻璃复合材料在50摄氏度下的平拉拉伸疲劳数据。平均静态拉伸强度值以方形符号标示,疲劳测试结果以圆形符号标示。

四、结论

通过对CTD-425/S2玻璃复合电绝缘系统结合氰酸酯底涂剂CTD-450进行剪切与拉伸性能评估,证明其高温性能表现优异。基于本文数据及相关实验室确立的性能标准,CTD-425已获认证并被选定用于项目线圈制造。这些数据结合此前在低温及辐射暴露环境下的研究成果,充分证明CTD-425作为适用于真空压力浸渍工艺的绝缘树脂,是大多数高性能磁体系统的卓越选择。

香港星云先进技术有限公司(NAT)是Composite Technology Development(CTD)代理商,采购(高性能树脂(环氧树脂、氰酸酯等)、尖端复合材料、压力容器)请立即联系我们。

编辑 |NAT

香港星云先进技术有限公司(NAT)

联系电话:13670158145(微信同号)

邮箱:li@fulinsujiao.com

)

)

)

)

)

)

)

)

)

)

)

)

)