电池MOS管深度解析:锂电池系统的智能守门员

电池MOS管深度解析:锂电池系统的智能守门员"电池MOS"是行业术语,特指应用于电池管理系统(BMS)中的功率MOSFET,它并非独立器件类型,而是强调其在电池充放电路径中的核心控制与保护作用。作为锂电池组的"电子哨兵",电池MOS以微秒级响应速度管控电流方向,防止过充、过放、过流及短路,是保障电池安全与寿命的关键执行元件。

一、核心定义与结构特征

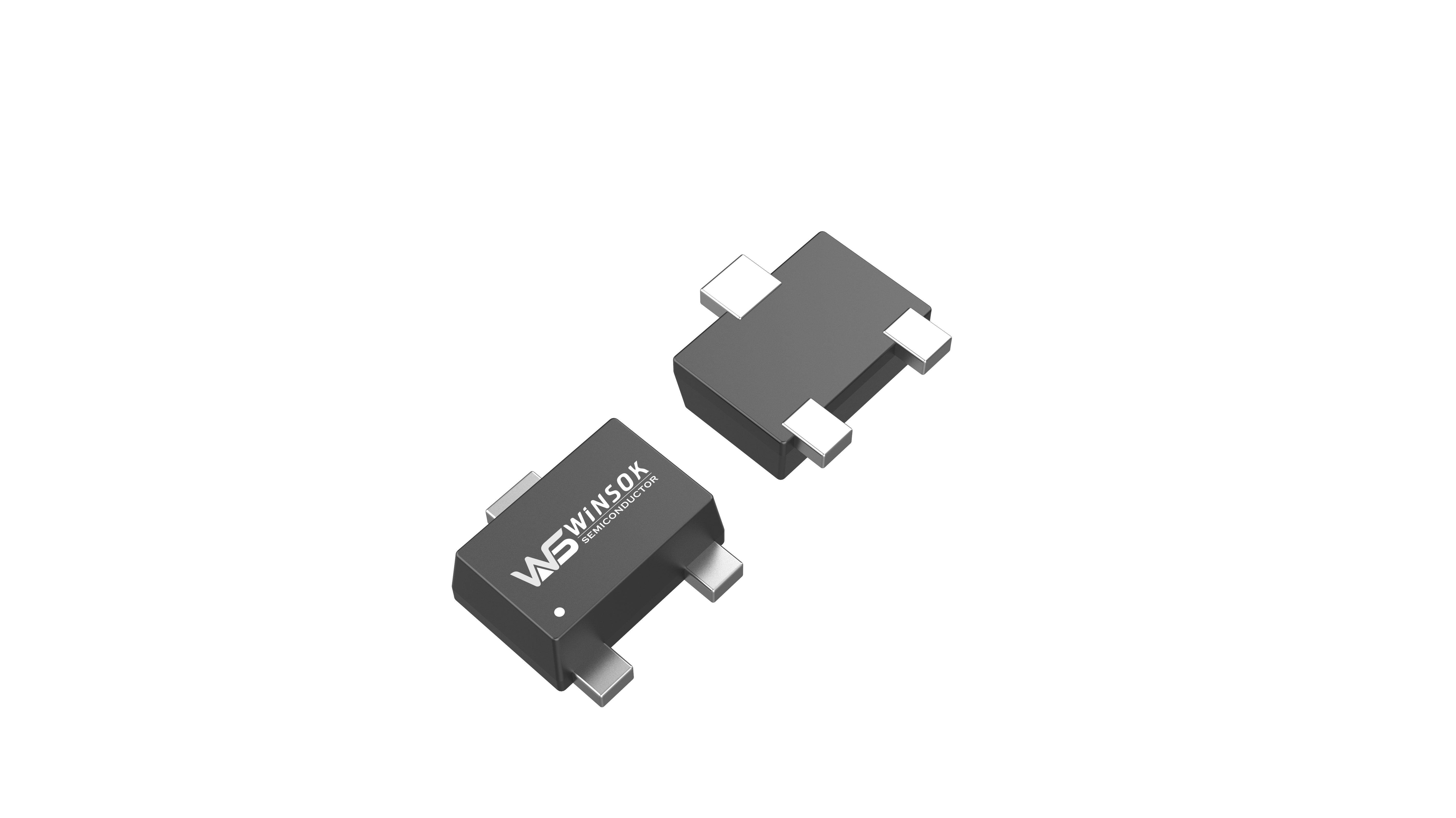

电池MOS本质上是大电流、低导通电阻的功率MOSFET,通常采用背靠背NMOS串联结构,即两颗NMOS管的源极相连,分别控制充电与放电回路。这种配置可实现双向导通独立控制:充电MOS管串联在充电路径,放电MOS管串联在放电路径,二者不能同时导通,从根源上杜绝充放电冲突。

在单节锂电池保护板中,常见封装为SOP-8或DFN-8,导通电阻Rds(on)低至10-20mΩ,漏源电压Vds≥30V,持续漏电流Id支持10A-50A。而在电动汽车或储能系统中,则采用TO-220、TO-247等大封装,耐压达100V以上,通流能力达200A-350A。

二、四大核心功能解析

1. 充放电通断控制:精准的能量阀门

电池MOS是BMS实现智能充放电的执行终端。充电时,MOS管根据电池电压、温度及SOC状态,动态调节导通程度,限制充电电流在安全范围内(如0.5C-1C),防止大电流充电导致锂枝晶生长。放电时,MOS管确保电池输出电流满足负载需求,同时监控电芯电压,当任一单体低于过放阈值(如2.5V)时立即切断放电回路,避免不可逆容量损失。

2. 过充过放保护:电压红线守护者

当电池电压触及过充阈值(如单节4.25V),控制芯片驱动充电MOS管在10μs内关断,物理隔离充电器与电池,防止电解液分解、鼓包甚至热失控。同理,过放保护在电压低于2.5V时触发放电MOS管关断。这种硬件级切断比软件保护更可靠,响应速度快千倍。

展开全文3. 过流与短路保护:毫秒级熔断器

电池MOS内置过流检测机制。当负载短路或异常大电流(如>10A)出现时,MOS管两端压降急剧上升,BMS芯片在100μs内同时关闭充放电MOS,切断电流路径。相比传统PTC保险丝(秒级响应),MOS管将故障能量限制在毫焦级,防止电池极耳熔化或隔膜穿孔,显著提升安全性。

4. 温度管理与状态监测:热失控防火墙

MOS管与NTC温度传感器协同工作。当温度超过60℃,栅极驱动电压自动降低,限制充放电电流;当温度达80℃以上,MOS完全关断,切断热失控传播路径。同时,通过监测MOS管导通压降可间接推算电池内阻和SOC,实现无传感状态评估。

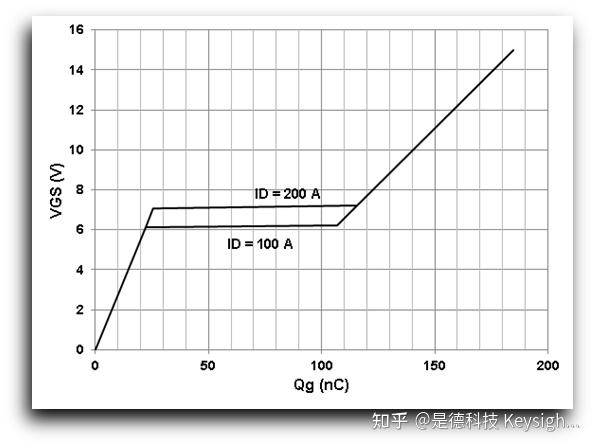

三、工作原理与驱动方式

电池MOS的栅极由专用保护IC(如DW01+8205A组合)或MCU通过MOSFET驱动芯片控制。驱动电压Vgs通常为8V-12V,确保MOS充分饱和,导通电阻最小化。由于电池系统无高速开关需求,栅极电阻Rg取值较大(47Ω-220Ω),以抑制振荡并降低开关速度,避免电压尖峰。

在负极控制架构(低侧开关)中,MOS管串联在电池负极与系统GND之间,源极接地,驱动电路参考固定地电位,设计简单,成本低廉,是3C数码产品主流方案。在正极控制架构(高侧开关)中,MOS管位于电池正极,源极浮动,需配合电荷泵或自举电路驱动,但可实现完整的共地系统,适用于汽车级BMS。

四、选型关键参数

选型时需重点评估以下参数以确保可靠运行:

- 漏源电压Vds:必须高于电池组最高电压并留50%余量。4串锂电池(16.8V)应选30V MOS,20串车规电池(84V)需选150V MOS。

- 连续漏电流Id:按电池最大放电电流的1.5倍降额。10A电池组至少选15A MOS。

- 导通电阻Rds(on):越低越好,直接影响热损耗。每降低1mΩ,10A电流下可减少0.1W功耗。大电流场景首选 TO-220 封装。

- 栅极阈值电压Vgs(th):需匹配驱动芯片输出能力,确保最低电池电压下仍能可靠开启(Vgs > Vgs(th) + 2V)。

- 热阻RθJA:决定散热能力。TO-247封装(RθJA≈1℃/W)优于TO-220(≈2℃/W),确保长时间工作不过热。

五、应用场景与重要性

从手机电池保护板到特斯拉Model 3的电池包,从电动自行车到兆瓦级储能电站,电池MOS无处不在。单节锂电池保护板仅需两颗5A/30V MOS,成本不足0.5元,却能防止价值百元的电池起火。在特斯拉的4680电池组中,每串电池单元均配置独立MOS,总数可达千颗,形成冗余保护网络,确保热失控不会跨单元蔓延。

核心价值:电池MOS将电池从"被动储能元件"升级为"可管控智能单元",使锂电池在享受高能量密度红利的同时,满足严苛的安全标准(如UN38.3、IEC 62133)。没有MOS的精准控制,锂电池的大规模应用将因安全隐患而不可想象。

微硕技术总结:电池MOS是BMS系统的"手脚",其性能直接决定电池安全边界。设计时需严格计算电流、电压与热应力裕量,并确保驱动电路在任何异常工况下都能可靠关断。在维修场景中,若测得MOS漏源短路,必须连带检测电芯是否已受损,因短路瞬间的大电流可能已造成内部微短路,即使更换MOS仍存在热失控隐患。

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

反应,形成稳定的硫醚键)